В середине XIX века Валлония превратилась в крупнейший центр сталелитейной и угольной промышленности. В 1870 году в одном только Эрстале числилось 1534 оружейника, 143 торговца, 117 механиков, 80 литейщиков и 12 производителей винтов. Перепись 1896 года показала, что в Льеже работали не менее 8 тыс. надомников, составлявших три четверти занятых в промышленности города. С 1830 по 1907 год бельгийским оружейникам было выдано не менее 6331 патента на изобретения. Количество оружейных фирм росло от 36, зарегистрированных в 1816 году, до 195 в 1909 году. К этому нужно добавить 75 фирм, производивших части оружия, и 13 ложейных, занимавшихся исключительно деревом. Между тем, большинство этих «фирм» были обычными торговыми компаниями, использовавшими то, что производили мастера-надомники. Революционные изменения в промышленности, происходившие с появлением станков и механизмов, приводившихся от парового двигателя, потом от газового и дизельного, а также появление крупных поточных производств ничего не меняли в оружейном деле Бельгии, основу которого продолжали составлять скромные ремесленные мастерские и тяжёлый труд надомников.

Среди оружейников Валлонии были весьма зажиточные, но большинство влачило жалкое существование. На обоих снимках — дома и одновременно мастерские оружейников. Конец XIX века.

Наиболее полное и достоверное описание производства охотничьего оружия в Льеже и окрестностях нам оставил Сергей Александрович Зыбин. В конце 1901 года начальник ИТОЗа генерал-майор А.В.Кун получил разрешение Главного артиллерийского управления командировать в Европу заведующего охотничьей и починочной мастерской завода капитана С.А. Зыбина «для ознакомления с новейшими усовершенствованиями в фабрикации охотничьих ружей». За три месяца 1902 года Зыбин посетил Бельгию, Англию, Австро-Венгрию, Францию и Германию. По возвращении из этой командировки Сергей Александрович представил подробный рапорт. Наиболее сильное впечатление произвела на него организация производства в Бельгии. Думаю, что именно после посещения Льежа, где он провёл весь февраль 1902 года, Зыбин стал ярым приверженцем машинной фабрикации охотничьего оружия. Вот, что он написал в своём сравнительном очерке «Льеж и Тула»:

«Без всякого преувеличения, Льеж должен быть признан мировым центром производства охотничьего оружия. Льежское оружейное производство ещё в XIV веке пользовалось большою известностью. В 1672 году принц-епископ, желая упрочить эту репутацию, приказал основать в Льеже испытательную палату для пробы огнестрельного оружия (Banc d’Epreuves des Armes a Feu — прим.автора). Чтобы удовлетворить потребностям быстро развивающегося производства, пришлось несколько раз её перестраивать. Например, в 1845 году в пробной палате было испытано 367 000 ружей и револьверов, а в 1900 году число испытаний возросло до колоссальной цифры: 2 312 000 испытаний. Цифры эти получают особенное значение при сравнении их с количеством оружия, производимого другими государствами… Ценность вывозимого ежегодно из Бельгии оружия в среднем достигает суммы 7 000 000 рублей.

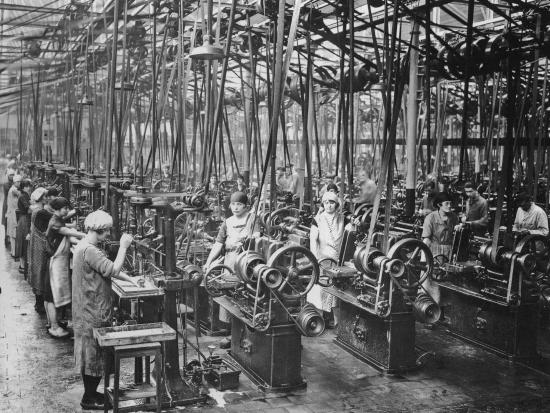

Наиболее крупная оружейная фабрика принадлежит Пиперу. Она занимается приготовлением огнестрельного оружия, велосипедов и автомобилей. У фабрики имеется отделение в местечке Несонво, подле Льежа, для приготовления стальных и дамасковых стволов. На обоих заводах работает до 700 человек рабочих и работниц. Фабрика хорошо оборудована станками и машинами; работа оружейных частей поставлена с довольно большою точностью и подразделена на значительное число переходов. Деятельность оружейной части фабрики главным образом сосредоточена на станочной разработке стволов, коробок, замков, работы же, относящиеся к полировке, закалке, окраске ружей большею частью делаются на стороне, в мелких кустарных заведениях.

После Пипера надо поставить на первом месте национальную фабрику военного оружия в Герестале подле Льежа. Эта фабрика была построена в 1889 г. группою соединившихся фабрикантов, изготовлявших огнестрельное оружие. Этому обществу бельгийское правительство поручило изготовление своей винтовки 7,65 mm калибра. Благодаря тому, что эта фабрика была создана в самое последнее время, она имеет очень совершенную материальную часть. По роду изготовляемых предметов фабрика делится на три части: мастерские для изготовления военного и охотничьего оружия, мастерские для приготовления патронов и, наконец, мастерские – автомобилей и велосипедов. На заводе работает около 1 000 человек рабочих и 600 работниц. Из других известных оружейных фабрик заслуживают внимания: льежская мануфактура охотничьего оружия, фабрика Франкота, Лебо, Нагана и т.д. Кроме оружейных фабрик в самом Льеже, во многих местечках, расположенных недалеко от него, занимаются приготовлением в огромном количестве дамасковых стволов, разработкой стальных болванок, а равно изготовлением и других частей ружья. Следует упомянуть ещё о специальном заводе Ламбрехта в Льеже, занимающимся изготовлением штампованных оружейных частей (Владелец фабрики Огюст Ламбрехт (Auguste Lambrecht) был шурином Николя Пипера, сына известного оружейного фабриканта Анри Пипера — прим. автора).

Почти весь ствольный материал, да и вообще вся ружейная поделочная сталь и железо готовятся на заводе Коккериля, в Серане, подле Льежа. Завод этот, один из самых огромных в Европе, основан в 1817 году Джоном Коккерилем (сыном английского эмигранта). Джон Коккериль был человек замечательный по своим техническим познаниям. Он, так сказать, схватывал на лету все крупные технические идеи XIX века и с необыкновенной настойчивостью проводил их в жизнь на своём заводе. Так, он был одним из важнейших конструкторов пароходных машин, машин компаунд, локомотивов и вообще материального состава железных дорог. На заводе в Серане в 1863 году впервые на континенте были пущены в ход бессемеровские реторты, на рынке появилась дешёвая, но высокого качества сталь самых разнообразных сортов, смотря по требованиям промышленности, чем, между прочим, была оказана огромная услуга оружейному делу.

К последним, очень крупным работам завода надо отнести постройку могущественных газомоторов, работающих газами доменных печей. До настоящего времени газ шёл главным образом на топку паровых котлов и давал заводу около 2500 лошадиных сил, но, работая в специально построенных газомоторах, он может дать заводу колоссальную энергию в 12000 лошадиных сил. Трудно предсказать в настоящее время важность этого нового применения доменных газов, но первым следствием его будет удешевление стоимости металлов. Кроме этой экономической стороны, получение без труда такой огромной энергии открывает для промышленности возможность таких работ, которые до настоящего времени ей казались недоступными. Сталь для охотничьих стволов, которой завод Коккериля снабжает почти весь Льеж, готовится по способу Сименс-Мартена. Пуд ствольной стали стоит около 1 р. 40 к. Пара ствольных болванок, обточенных и рассверленных для I-й пороховой пробы, – 1 р. 17 к. Недалеко от завода Коккериля находится также обширный завод Англера, с которого долгое время Императорский Тульский оружейный завод получал поделочную сталь для частей 3-х линейной винтовки.

Рядом с крупными фабриками, оборудованными большим количеством станков и машин, имеются небольшие мастерские, где производятся специальные работы: полировка, калка, окраска ружейных частей, гильошировка стволов и т.д. Организация некоторых из этих мастерских довольно оригинальная. Хозяин дома имеет паровую машину и сдаёт не только комнаты для работ, но и энергию своей машины по частям. Так, одна из осмотренных мною мастерских для полировки оружейных частей состояла из довольно ветхого, не особенно большого трёхэтажного дома, в нижнем этаже которого помещалась паровая машина, а во втором и третьем станки для полировки оружейных частей. За каждый станок для полировки стволов, составляющий собственность рабочего, уплачивается хозяину 40 коп. в день, а за станок для полировки мелких вещей около 20 коп. Помещение тесно, грязно, без всякой вентиляции. Полировка мелких вещей делается женщинами, среди которых много совсем молодых девушек… Мастерские в Льеже для закалки оружейных частей, спарки стволов обыкновенно работают на 2 или 3-х горнах с 2-мя или 3-мя наёмными рабочими. Гравировка ружейных частей производится по домам, причём много работает женщин. Таким образом, фабрики производят у себя только наиболее ответственные в техническом смысле работы, где без станков трудно обойтись. Всё, что не требует установки сложных машин, а может быть сделано на несложных станках или вручную, работается на стороне кустарями. Кроме крупных фабрикантов, обладающих станками, есть много небольших фабрик, не имеющих станков, но собирающих много ружей. Для них существует целый ряд специальных заводов, которые дают им необходимый подготовительный материал для окончательной сборки. Таким образом, небольшой фабрикант находится почти в том же положении, как и фабрикант, обладающий большим числом станков. Между ними будет только то различие, что первый производит большую часть работы не у себя в мастерской, а на различных специальных фабриках, оставляя на свою долю окончательную сборку и отделку ружья. Кустарь, где можно, не только пользуется силою машин, но и энергией двигателя, внося отдельную плату за его работу. Такая организация работы позволила фабриканту ограничиваться только важнейшими станками, иметь для помещения их сравнительно немного места, а для движения их – энергию. Несмотря на обширность своего производства, фабрикант может иметь небольшое число наёмных рабочих, а поэтому меньше будет зависеть от их требований, стачек, ответственности за несчастные случаи. С другой стороны, кустарь у себя дома лучше утилизирует своё время и труд членов своей семьи, благодаря чему работа выходит дешевле.

Как было упомянуто, начало Льежского производства надо отнести к XIV веку. В то отдалённое время нужно было много благоприятных условий, чтобы мог создаться какой-нибудь крупный промышленный центр. Но, раз создавшись, он обладал большою устойчивостью, так как экономические условия изменялись в то время очень медленно, технический прогресс шёл очень тихо, работа носила однообразный характер, знания мастерства передавались от отца к сыну. Но хотя в то время жизнь текла медленно, всё-таки требовалось непрерывное движение её вперёд, чтобы не получился застой, гибельный для всякого дела. И в льежском ружейном производстве всегда заметна живая струя. Без всякого сомнения, в то время разрывы ружейных стволов были самым заурядным явлением. Для того чтобы внушить доверие к производству, надо было создать учреждение, контролирующее прочность оружия, и в 1672 году возникает в Льеже пробная палата, имеющая целью: I. Поддержать хорошую репутацию льежского производства; II. Обеспечить общественную безопасность. Для достижения этих целей никто не смел продавать оружие, не испытанное в пробной палате. Льежская пробная палата – самое образцовое учреждение этого рода в Европе. Можно с уверенностью сказать, что она значительно способствовала улучшению производства охотничьих ружей, так как заставляла производителей для избежания напрасных убытков от разрыва оружия при пробе готовить оружие с возможною тщательностью, вдумываться в их размеры, подражать тем, чьё оружие хорошо выдерживало испытание. Недалеко от пробной палаты находится общественное стрельбище, стоившее 240 тыс. руб. Это великолепное здание обставлено всеми удобствами для производства стрельбы и разных опытов с огнестрельным оружием.

В высшей степени полезным учреждением для правильного развития льежского производства служит музей оружия. Музей занимает трёхэтажное здание и содержит прекрасные образцы охотничьего оружия, револьверов и пистолетов. Музей беспрестанно пополняется образцами нового оружия. Так, например, много было куплено образцов оружия от различных заграничных фирм с парижской выставки. В Бельгии хорошо поняли, что в настоящее время при необыкновенно напряжённой технической деятельности, когда множество лиц одновременно работают в различных государствах над решением какой-нибудь технической задачи, единственное средство не отставать от других – это тщательно следить за всеми успехами своей специальности, внимательно изучать всё, что делают другие изобретатели, а это возможно только тогда, когда есть средство видеть и изучать все новые и разнообразные образцы, где бы они ни были изготовлены. Понятно, для большинства фабрикантов изделий это возможно только при помощи умело составленного музея образцов. Всё новое, что выходит в области огнестрельного оружия, сейчас же делается достоянием льежского музея, а через него – всех заинтересованных лиц. В настоящее время техническое творчество всё более и более заменяется умелой компиляцией. Обыкновенно, прежде чем какое-либо изобретение получит практическую ценность, ему предшествует целый ряд неудачных попыток. Эти попытки – неудачная каждая в отдельности – содержат массу счастливых решений отдельных деталей вопроса и очень часто, изученные во всей своей совокупности, дают вполне достаточный материал для правильного его решения. Льежский оружейный музей много принёс пользы фабрикантам оружия, знакомя их со всеми новостями оружейного дела, наводя их на мысль на новые комбинации и позволяя им без большого труда создавать новые модели. Ежемесячно музей посещают более 1 500 лиц.

Стройная система льежской оружейной промышленности увенчивается оружейной школой. С быстрым развитием производства оружия стал всё более и более замечаться недостаток в искусных рабочих. Благодаря спросу на рабочие руки родители малолетних рабочих, соблазнясь их ранним заработком, не давали им возможности тщательно изучить какую-либо оружейную специальность, а торопились отдавать их туда, где они могли бы получать большую плату, не обращая внимания на поучительность для ребёнка работы. Но преждевременное пользование детским трудом ведёт к истощению ребёнка, делает его невеждой в ремесле, и будущность такого работника не может считаться обеспеченной. Такое положение вещей в скором времени могло угрожать репутации бельгийского оружейного производства вследствие отсутствия искусных рабочих. Единственным целесообразным способом борьбы против этого неизбежного явления было признано устройство специальных оружейных школ, где бы дети оружейников могли бы изучать практически и отчасти теоретически ружейное производство. Такая школа через несколько лет должна бы выпускать в значительной мере подготовленных рабочих, которые не только поддерживали бы, но и двинули бы вперёд оружейное дело.

Школа была открыта в 1897 году. Как всегда бывает в этих случаях, население вначале относилось к ней не особенно доверчиво, и в школу в первый год поступило только 7 человек, но через 4 года в школе был уже 201 ученик. В настоящее время число желающих поступить в школу так велико, что многим приходится отказывать, и возбуждён вопрос о расширении помещения, чтобы не иметь печальной необходимости отказывать в приёме молодым людям, желающим основательно изучить оружейное производство, что должно укрепить положение его в будущем. Школа содержится на средства фабрикантов оружия. Она разделяется на секции, соответствующие различным частям фабрикации его. Ежегодный расход школы – 15 000 р. На расширение школы в 1901 году ассигновали 40 000 рублей. Работы учеников очень хороши, и на парижской выставке они получили grand prix и золотую медаль. Нельзя не отметить ту любовь, с которой относятся все фабриканты к своей школе. Из отчётов школы и других печатных источников видно, что школа – это любовное детище, к процветанию которого прилагаются все силы. При таких условиях успех и польза школы несомненны».

В XIX веке в Льеже сложился способ фабрикации охотничьих ружей, который практически не менялся последующие 100 лет. Некоторые его детали можно найти в монографии «Льежское оружейное дело», выпущенной Институтом экономического и социального исследования средних классов (L`Armurerie Liegeoise, INSTITUT D’ETUDE ECONOMIQUE ET SOCIALE DES CLASSES MOYENNES, Bruxelles, 1949). Ниже приведено описание некоторых специализаций, сформировавшихся в результате традиционной практики разделения труда в оружейной отрасли Валлонии.

«Сырые» стволы (canon), которые имели каналы и были обточены снаружи, колодки (bascule), замки (platine)*, планки (bandes), спусковые скобы (sous-garde), эжекторы (ejecteur) и другие детали, как правило, приобретались у специализированных производителей. Запуск ружья в производство начинался с изготовления ствольного блока. Если «сырой» ствол не был отстрелян, то его снабжали временным затвором и отправляли на 1-е испытание. *Во франкоговорящих странах термин «ружейный замок» заменяет слово platine в значении «замочная доска» (основание замка).

Следующие операции выполнял garnisseur: стволы аккуратно подгонялись у патронников и у дульного среза, устанавливался крюк для цевья и, в случае необходимости, часть планки для верхнего узла запирания, стволы и пригнанные к ним детали плотно связывались проволокой с использованием клиньев, всё это спаивались медью у патронников и у дульного среза. Развёртывание каналов, устройство дульных сужений и правку стволов производил reforeur.

Главная задача специалиста, который назывался баскюлье (basculeur), состояла в соединении колодки и ствольного блока. Помимо него в сборке могли участвовать другие работники, которые устанавливали спусковую скобу (sous-gardier), затвор (fermeur), замки (platineur), спусковой механизм, производили наладку и регулировку, включая эжекторы (ajusteur). Баскюлье также мог выполнять одну или несколько из вышеперечисленных операций или всё делать сам. Блок в соединении с колодкой поступал на 2-е испытание.

Врезку металлических частей в дерево выполнял осадчик (entailleur). Изготовлением ложи и цевья вчерне занимался мonteur a bois. В зависимости от последовательности операций сборщик (equipeur) собирал и разбирал ружьё с использованием временных винтов. Chambreur разворачивал патронники и переходные конусы. Мелкие операции по доводке и настройке механизма, включая эжекторы, а также нарезку шлицов в постоянном крепеже осуществлял repasseur en blanc.

«Выхаживание» стволов — тонкая шлифовка их поверхности была задачей полировщика (polisseur canon). Далее ружьё в сборе поступало на 3-е испытание. Доводка боя (dressage interieur du canon pour le tir), которую проводил reforeur, заключалась в незначительном изменении профиля каналов и дульных сужений с помощью шлифовки и полировки. После этого 4-е окончательное испытание могло проводиться на любом этапе производства. Иногда 3-е испытание являлось окончательным. Выводил ложу и цевьё в соответствие с заданными размерами, а также «лечил» проблемные участки ложейник (relimeur).

После него вступали в дело quadrilleur, наносивший сетку, и fonceur, который шлифовал, терпужил и пропитывал маслом деревянные части. Нанеся несколько слоёв и высушив их, он полировал дерево старой кожей. Операции по металлу и дереву были разделены и проводились на разобранном ружье. Параллельно работали гильошировщик (guillocheur) и полировщик (polisseur). Последний вручную полировал все детали ружья.

После них в дело вступал гравёр (graveur). Работу по нанесению защитного покрытия на стволы и другие металлические части выполнял бронзировщик (bronzeur)*. Как правило, это было воронение составом типа «ржавого лака» в течение 6-8 дней (в зависимости от влажности воздуха и желаемого оттенка). Мелкие детали «синили» путём равномерного прогрева до определённой температуры и последующего быстрого нанесения оленьего жира в смеси с растительными маслами. Этим занимался bleuisseur. *В зависимости от желаемого цвета, состава и способа нанесения защитного покрытия применялось бронзирование (bronzer) или «холодное» воронение (brunissage). Сегодня используются оба термина, под которыми понимается воронение любым способом.

Калильщик (trempeur) производил цементацию колодок и других частей. Побочным эффектом цементации была цветная плёнка на поверхности, иногда с весьма красивой палитрой. Этот эффект ещё называют цветной или мраморной калкой (trempe au jaspé). Чтобы предохранить плёнку от истирания её закрепляли лаком, иногда, наоборот, удаляли полностью или частично, добиваясь оттенка благородного серебра. Для дешёвого оружия некоторые производители упрощали процесс, применяя цианирование. После термической обработки детали часто «вело». Их подработкой и окончательной сборкой занимался repasseur. Последними устанавливались (при необходимости) антабки или автоматический погон.

Большинство льежских компаний, выпускавших охотничье оружие «de lux», не занималось пайкой ствольных блоков, соединением их с колодкой, сборкой замков и тд., а использовало ружья в т.н. «белом» виде, которые изготавливались крупными производителями или артелями оружейников. «Белый» вид подразумевал готовый отстрелянный ствольный блок, соединённый с колодкой, имеющей полнокомплектный механизм (затвор, замки, спусковой механизм и даже эжекторы при необходимости). Теперь от общих представлений перейдём к конкретному примеру калькуляции двуствольного ружья c бокслоками, выпущенного компанией Лебо-Куралли в 1910 году. Для этого была приобретена следующая комплектация: готовый ствольный блок (150 франков; столь высокая цена была обусловлена применением трубок Витворта; блок с бельгийскими трубками стоил от 30 до 60 франков) с подогнанной к нему колодкой (100 франков, стоимость эжекторов нигде отдельно не учитывалась и, скорее всего, входила в стоимость колодки) и встроенными замками (12 франков), спусковая скоба (7 франков), ореховая заготовка (25 франков) и чехол (1 франк). После полной разборки (60 сантимов) была выполнена осадка (10 франков). Подгонка деревянных частей стоила 8 франков, а их изготовление — 13 франков. Работа над ствольным блоком началась с развёртывания патронников (50 сантимов), выведения каналов и дульных сужений (35 франков). Стволы были облегчены (5 франков) и отшлифованы (1 франк 20 сантимов). После этого ружьё было собрано (2 франка 50 сантимов), а на винтах нарезаны шлицы (1 франк). После отстрела и клеймения (80 сантимов) ружьё частично разобрали (70 сантимов) для подгонки деталей затвора (50 сантимов), гильошировки (2 франка) и «релимажа» (выведения в размер) деревянных частей (5 франков). Последующие операции шлифовки, терпужения и полировки дерева стоили 5 франков 80 сантимов. Нарезка сетки обошлась в 3 франка. Ружьё было окончательно разобрано на отдельные детали (70 сантимов), которые были отполированы (3 франка). Затем к работе приступил гравёр (75 франков). Параллельно с этим происходила полировка ствольного блока (1 франк 20 сантимов), гравировка номера (3 франка) и инкрустация (20 сантимов). После подготовки к закалке (1 франк) и самой закалки (5 франков) детали поступили на подработку (25 франков) с частичной сборкой. Деревянные части были пропитаны маслом (1 франк). Стволы после ещё одной полировки (1 франк) подверглись воронению (3 франка) и варке в масле (1 франк). После этого воронение было убрано с подушек блока полировкой (1 франк). Некоторые части подверглись синению (60 сантимов). Ружьё было отрегулировано и собрано (3 франка), в ложе сделано углубление (1 франк) и установлен медальон (60 сантимов) c позолотой (2 франка), деревянные части отполированы (2 франка). Доводка чоков и клеймо обошлись в 30 франков. Возможно, что-то из выполненных работ пропущено. Между тем, общая калькуляция составила 607 франков и 28 сантимов, включая накладные расходы в размере 92 франков и 40 сантимов. Ружьё было продано за 840 франков. Прибыль составила 232 франка и 32 сантима или почти 28 %. Список специальностей в самой компании Лебо-Куралли был невелик: осадчик (entailleur), монтажник (monteur), сборщик (equipeur), отделочник (appreteur), испытатель (epreuves), ложейник (relimeur), сеточник (quadrilleur), шлифовщик (ponceur), гильошировщик (guillocheur), гравёр (graveur), калильщик (trempeur), бронзировщик (bronzeur), ремонтник (remonteur). Поскольку в производстве использовались готовые ружья в «белом» виде, для осадки, доводки и отделки никого больше и не требовалось. Похожим образом был организован бизнес большинства льежских компаний средней руки. Оружейный «фабрикант» в Европе (в Льеже, в Туле, в Париже или Берлине) мог иметь «фабрику» только на бумаге. Как написал С.А. Зыбин: «Главные силы таких фабрик не в машинах, станках, правильной установке работы, а в большом капитале, направленном для скупки готовых изделий кустарей или отдельных частей для окончательной сборки».